تکنولوژی های لوله گذاری بدون حفر ترانشه، یک فرآیند ساخت و ساز زیر سطحی است که در آن، نیاز به ترانشه به تعداد کم و یا بدون ترانشه است. همچنین این روش ها، به عنوان یک مجموعه ای از روش ها، مواد و تجهیزات در نصب، نوسازی و جایگزینی زیر ساخت های زیرزمینی موجود، مورد استفاده قرار می گیرند و حداقل اختلال را در ترافیک، کسب و کار، آلودگی صوتی و محیطی و سایر فعالیت ها را ایجاد می کند. در دهه های اخیر، این تکنولوژی ها به دلیل مطلوبیت در نصب و نوسازی سیستم خطوط لوله ای زیرزمینی با کمترین اثر بر روی جامعه و محیط زیست، رشد سریعی داشته است. بنابراین فواید تکنولوژی های لوله گذاری بدون حفر ترانشه در مقایسه با روش های سنتی و مرسوم بر کسی پوشیده نمی باشد. استفاده از تکنولوژی های لوله گذاری بدون حفر ترانشه، به سال ۱۸۶۰ بر می گردد، زمانی که کمپانی راهسازی نورتون پسفیک از روش پایپ جکینگ برای احداث خطوط راه آهن استفاده کرد. فرآیند انتخاب مناسبترین و اقتصادی ترین تکنولوژی لوله گذاری بدون حفر ترانشه از میان روش های موجود، به طور طبیعی نیازمند حضور مهندسین با تجربه و استفاده از تجریبات پروژه های اجرا شده در این زمینه می باشد. لازم به ذکر می باشد که در همین راستا، نرم افزاری جامع برای ارزیابی تکنولوژی های متفاوت برای نصب، جایگزینی و نوسازی لوله های آب و فاضلاب مدفون با نام تجاری TAG-R Online با توجه به الزامات فنی و سازه ای و کمترین هزینه تهیه شده است.

انواع تکنولوژی های لوله گذاری بدون حفر ترانشه در سال های اخیر، گسترش تکنولوژی های لوله گذاری و نوسازی لوله بدون حفر ترانشه در عملیات لوله گذاری خطوط آب، نفت، فاضلاب و…. رو به توسعه می باشد که با توجه به اهمیت موضوع، در این مقاله به بررسی روش های نوین لوله گذاری بدون حفر ترانشه، به شرح ذیل پرداخته شده است:

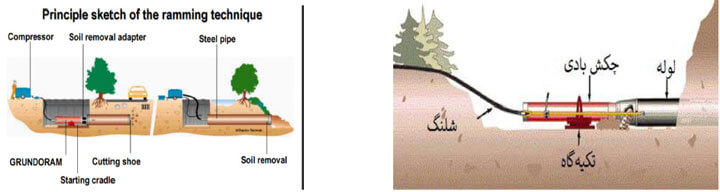

۱-روش حفاری ضربه ای

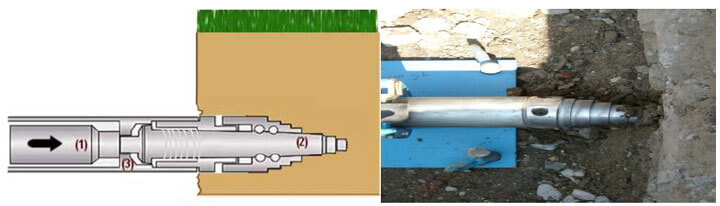

روش حفاری ضربه ای ابتدا در سال ۱۹۵۵ میلادی در کشور لهستان ابداع شده است. و طی مطالعاتی که دانشگاه گدانسک بر روی آن انجام داده است، نسخه تجاری آن در سال ۱۹۵۸ روانه بازار شد. سپس در دهه های میلادی۸۰ و ۷۰ توسط اتحاد جماهیر شوروی به تولید انبوه رسید. در این روش، پیستون دستگاه حفاری مطابق شکل ۱ توسط هوای فشرده و بر اساس اصل دو زمانه بودن، عمل می کند و در هر مرحله، پیستون ضربه اول را به یک مته چند لایه مخروطی یا دایره ای شکل وارد می کند. با این عمل، مته به سمت جلو حرکت و موانع موجود را تخریب و با فشار به اطراف می فرستد و بدین ترتیب حفره ای ایجاد می شود، سپس با وارد کردن ضربه دوم توسط پیستون، لوله و یا کابل متصل شده به انتهای مخروط به سمت جلو کشیده می شود. این عمل تا رسیدن به محل مورد نظر ادامه می یابد.

شکل ۱: نمای کلی از دستگاه حفاری ضربه ای ،(۱)پیستون بادی،(۲) چکش فلزی،(۳) محفظه دوکی شکل

دستگاه حفاری ضربه ای، به یک کمپرسور با فشار عملیاتی حدود ۶ تا ۷ بار بر اساس جنس زمین نیاز دارد، به علاوه در کانال زیرزمینی بوجود آمده می توان کابل ها و یا لوله های بلند و کوتاه از جنس پی وی سی و لوله دوجداره پلی اتیلن با سطح صاف و بدون اتصالات ساخته شده، را نصب نمود. ضمنا” روش مذکور از روش های لوله گذاری، بدون فرمان پذیری یا کنترل مستمر مسیر لوله گذاری می باشد. به طور کلی، کاربرد این روش لوله گذاری، در محدوده موارد ذیل می باشد:

الف) کابل کشی و لوله گذاری در زیر معابر

ب) ارائه خدمات لوله کشی آب و فاضلاب، کابل برق و فیبر نوری به منازل

ج) ایجاد حفره برای ساختمان ها و تابلوهای راهنمایی و رانندگی و تابلوهای تبلیغاتی

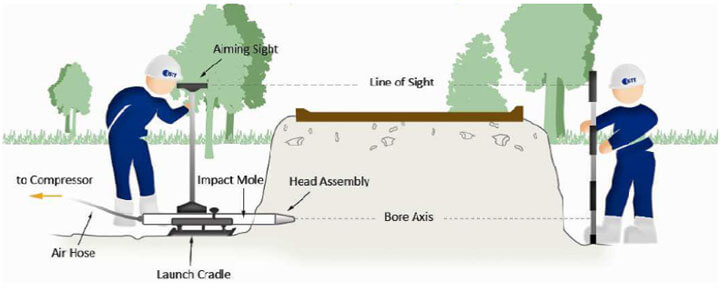

شکل ۲: شماتیک اجرای لوله گذاری به روش حفاری ضربه ای

شماتیک کامل اجرای لوله گذاری به روش حفاری ضربه ای در شکل ۲ نشان داده شده است. به طور کلی می توان از روش حفاری ضربه ای جهت عملیات لوله گذاری در خاک های رسی نرم، رسی سخت، ماسه خشک، ماسه مرطوب و شن استفاده نمود.

همچنین مشاهده کنید: تصفیه فاضلاب بهداشتی

۲-روش سمبه زنی

روش سمبه زنی در آمریکای شمالی و اروپا برای عبور دادن لوله در مسیرهای کوتاه به طور گسترده مورد استفاده قرار می گیرد. همچنین نصب لوله هایی با قطر کم انشعابات منازل مسکونی در آلمان، با این روش، بسیار متداول است. این روش شامل استفاده از نیروی دینامیکی حاصل از چکش و انتقال انرژی چکش ضربه ای در انتهای لوله مطابق شکل ۳، به خاک می باشد. پروسه اولیه به طورکلی شامل ضربه زدن لوله فولادی (کیسینگ فلزی) در میان خاک با استفاده از ضربات پنوماتیک (استفاده از هوای فشرده برای انتقال انرژی) می باشد.

روش سمبه زنی برای اجرای لوله های بزرگ فولادی در طیف وسیعی از خاک با شرایط مختلف متناسب است. مطابق شکل ۳، در این روش، یک لوله فولادی ته باز یا ته بسته، بوسیله ضربه چکش در داخل زمین رانده می شود و سیستم عملکرد تا حد زیادی شبیه به شمع کوبی افقی است. البته برای اجرای لوله های فلزی با طول زیاد، در راستای تقلیل نیروی اصطکاک بین سطح بدنه لوله با جدار خاک، از مقداری مایع حفاری استفاده می گردد تا از هدر رفتن نیروی محرکه ی چکش در فواصل طولانی جلوگیری شود. این روش برای نصب لوله های بزرگ و در طول های کوتاه و برای نصب در عمق کم بسیار مفید می باشد و اجرای آن در هر نوع جنس زمین به جز سنگی سخت، با خطر احتمالی تخریب زمین بسیار کم، امکانپذیر می باشد. پس از راندن هر قطعه از لوله به داخل زمین، انتهای لوله که با چکش در تماس بوده، بریده شده و قطعه بعدی لوله به آن جوش می گردد. ضمنا روش مذکور از روش های لوله گذاری، بدون فرمان پذیری یا کنترل مستمر مسیر لوله گذاری می باشد.

شکل ۳: نمای کلی از شیوه اجرای روش سمبه زنی

لوله فولادی یا کیسینگ فلزی می تواند به صورت ته باز یا ته بسته به کار رود، درصورت کاربرد لوله ته بسته، یک سر مخروطی فلزی به قسمت ابتدای لوله بوسیله جوش متصل می گردد و این قسمت مخروطی شکل، در زمان نفوذ، باعث فشرده شدن خاک پیرامونی شده و باعث هدایت کیسینگ به سمت جلو می گردد. این روش برای لوله های تا قطر ۸ اینچ مناسب می باشد. در صورت استفاده از لوله ته باز، قسمت جلویی پوشش لوله فولادی باز می باشد تا مته (لبه تیز لوله) بتواند به اندازه قطر خارجی لوله در داخل خاک برش ایجاد کرده و باعث می گردد که بیشتر ذرات خاک در جای خودشان ثابت بمانند و تنها قسمت کمی از ذرات خاک حفاری شده داخل لوله ریخته شود، این روش برای لوله هایی با قطر بیشتر از ۸ اینچ و یا لوله های مشبک زهکشی استفاده می گردد. لوله های نصب شده می تواند لوله های جوشکاری شده، بدون درز و لوله های عایق کاری شده باشد. به طور کلی، کاربرد این روش لوله گذاری، در محدوده موارد ذیل می باشد:

الف) نصب افقی لوله به طول کوتاه در زیر مسیرهای قطارها، ساختمان ها و مسیرهای آب

ب) نصب لوله های سقف تونلها

ج) ساخت گذرگاه های زیر معابر

د) امکان استفاده به صورت عمودی برای کندن پی، حفر چاه و کوبیدن ورق های حائل فولادی در زمین

به طور کلی می توان از روش سمبه زنی جهت عملیات لوله گذاری در خاک های رسی نرم، رسی سخت، ماسه خشک، ماسه سنگ، ماسه مرطوب و شن استفاده نمود و این روش در سنگ سخت بستر قابل کاربرد نمی باشد.

۳-روش سوراخکاری مستقیم افقی

روش سوراخکاری مستقیم افقی که به روش HDD نیز معروف می باشد. تاریخچه این روش به حفاری های افقی و نصب لوله های پرفشار در صنعت نفت و گاز آمریکا بر می گردد و عموما در فواصل طولانی مورد استفاده قرار می گیرد. اما قابلیت های آن، باعث رشد در مسیرهای کوتاه طبق شکل ۴ و افزایش کاربرد این روش در سال های اخیر، جهت نصب لوله های آب و گاز شده است.

شکل ۴: نمای کلی از شیوه اجرای روش HDD (شکل -سمت راست) و اجرای لوله گذاری با روش HDD در فرودگاه کامبوج(شکل سمت چپ)

در این روش با استفاده از دستگاه rig drillingطبق شکل ۴ (سمت چپ) و بدون نیاز به ایجاد شفت بزرگ ارسال لوله، عملیات لوله گذاری با انحناء، از زیر تاسیسات زیر بنایی، همراه با فرمان پذیری مسیر لوله گذاری امکان پذیر می باشد. مطابق شکل ۵ ، پروسه لوله گذاری با مرحله اول (pilot hole) ایجاد چاله ورودی گل حفاری و نقطه خروجی، آغاز می شود، که این حوضچه ها برای جمع آوری گل حفاری و کاهش

هزینه ها می باشد و سوراخ کاری مسیر راهنما بر اساس مسیر طراحی از چاله ابتدایی صورت می پذیرد در مرحله دوم (pre-reaming) افزایش قطر حفاری حفره، با گذراندن یک مته برنده ی بزرگ به اندازه قطر لوله در طول مسیر راهنما، از نقطه انتهایی به کمک نیروی کششی ناشی از دستگاه می باشد و در مرحله سوم (pull back) قراردادن لوله و یا کیسینگ با کشش حاصل از مته در حفره تراش داده شده، از نقطه انتهایی می باشد. عملیات به روش سوراخ کاری مستقیم افقی به کمک مایع حفاری تحت فشار، که مخلوطی از آب و معمولا بنتونیت یا پلیمر است همراه خنک کنندگی سر مته صورت می پذیرد. مایع حفاری، پس از استفاده به داخل ریکلایمر فرستاده می شود تا براده های فلزات را گرفته و ویسکوزیته ی مایع حفاری را به همان حالت اولیه برساند.

شکل ۵: شماتیک اجرای لوله گذاری به روش سوراخ کاری مستقیم افقی

یکی از مهمترین قسمت های عملیات حفاری در این روش، مسیریابی می باشد که با قرار دادن راهنما بر روی سرمته، امکان پذیر می باشد. مسیریابی می تواند به سه روش صورت پذیرد:

الف) روش walk-over ، که در این روش یک دستگاه فرستنده بر روی سرمته متصل شده و اطلاعات به شکل امواج الکترومغناطیسی به سطح زمین فرستاده می شود و پس از دریافت اطلاعات در سطح زمین، به اپراتور مسیر پیشنهاد می گردد.

ب) انتقال اطلاعات توسط کابل

ج) روش gyro ، که اتوماتیک و خودکار بوده و پرکاربردترین روش برای مسیریابی می باشد و دارای دقت بالای ۲۰۰ میلیمتر برای مکان یابی می باشد.

به طور کلی می توان از روش حفاری سوراخکاری مستقیم افقی جهت عملیات لوله گذاری در هر نوع جنس زمین و حتی ایجاد حفره در سنگ نیز استفاده نمود و عملیات حفاری با قطرهای مختلف از یک اینچ (برای

جای گذاری کابل و سیم ها) تا قطر ۵۶ اینچ برای جای گذاری لوله های مختلف امکان پذیر می باشد.

همچنین بخوانید: ساخت و تولید سپتیک فاضلاب

۴-روش حفاری با مته

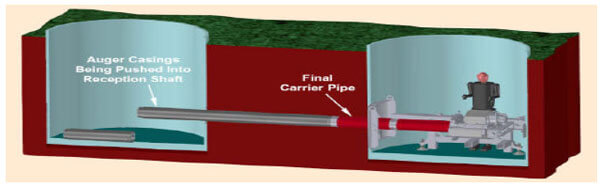

روش حفاری با مته یا روش Boring Auger ، یک تکنولوژی امن لوله گذاری بدون حفر ترانشه، برای نصب لوله های فاضلاب و… می باشد. مته حلزونی شکل در زوایای مختلف و با دقت بالا، قابل کنترل و هدایت می باشد.

مطابق شکل ۶ دستگاه مذکور دارای مته قوی و نیروی محرکه قدرتمند می باشد همزمان با حفر سوراخ به کمک یک دستگاه هیدرولیکی خارجی، مواد تخریب شده موجود در داخل حفره، با مته حلزونی شکل یا آچار پیچ گوشتی پوشش دار، به بیرون انتقال داده می شود و سپس لوله در حفره ایجاد شده، نصب می شود. گاهی مشاهده شده است که این روش در ایران، به نام پایپ جکینگ نیز نامیده می شود. از مزایای این روش حفاری می توان به، عدم نیاز به تجهیزات گران قیمت، امکان ساخت اکثر تجهیزات در داخل کشور، فضای کم جهت به کارگیری دستگاه، نصب و راه اندازی آسان اجزای دستگاه، انتقال ضایعات حفاری به چاله ی ارسال، دقت موضعی بالا و عملیات حفاری تا حدود ۵۰ متر اشاره نمود. ضمنا روش مذکور از روش های لوله گذاری، بدون فرمان پذیری و یا کنترل مستمر، مسیر لوله گذاری میباشد.

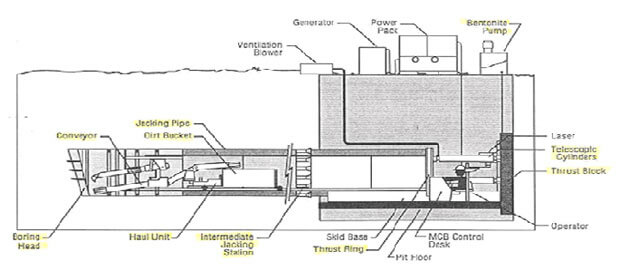

۵-روش میکروتونلینگ

امروزه یکی از رایج ترین روش های عبور دادن تاسیسات شهری از زیرزمین در اغلب کشورهای توسعه یافته، استفاده از روش های میکروتونلینگ می باشد. این روش، در اصل همان پایپ جکینگ با کنترل از راه دور است، که در آن از تجهیزات گران قیمت برای حفاری و کنترل مستمر مسیر لوله گذاری استفاده می گردد. این روش امکان لوله گذاری در طول های زیاد و با اقطار لوله بین ۴ تا ۸۰ فوت را فراهم می سازد.

شکل ۷ : نمای کلی از شیوه اجرای روش میکروتونلینگ و تجهیزات موردنیاز

در این روش، طبق شکل ۷ ، عملیات حفاری با کنترل کامل از راه دور با استفاده از تجهیزات رایانه ای مستقر در سطح زمین انجام می شود و دستگاه های میکروتونلینگ از دو نوع عمده، دستگاه حفاری تحت فشار با گل آب مانند دستگاه های حفاری TBM و دستگاه حفاری خشک تشکیل شده اند. پروسه لوله گذاری در روش مذکور شامل اجرای شفت های ارسال و دریافت براساس عمق لوله گذاری، انتخاب ماشین حفاری براساس شرایط نوع و جنس زمین، سطح آب زیرزمینی و قطر لوله ها، انتخاب لوله های مخصوص عملیات میکروتونلینگ، که بایستی علاوه بر تحمل فشار حلقوی، در برابر انتقال نیروی افقی رانشی نیز، مناسب باشند و اصولا از لوله های بتنی، فولادی و بتن پلیمری مخصوص استفاده می گردد. سیستم کنترل مسیر لوله گذاری که توسط اپراتور در سطح زمین به کمک تجهیزات مسیریابی لیزری صورت می پذیرد.

سیستم گل حفاری، که به کمک گل یا دوغاب مسیر حفاری خنک شده و فشار را کنترل کرده و در نهایت، مصالح حاصل از مسیر حفاری، به صورت دوغاب از محل اجرا، خارج می گردد. درشرایط حفاری در زمین های ناپایدار، باید با اتخاذ تدابیری مناسب در سینه تونل، از ریزش آن جلوگیری شود تا امکان اجرای عملیات حفاری در شرایط ایمن فراهم شود. کنترل سینه کار می تواند با استفاده از روش های مناسب حفاری تونل، مانند هوای فشرده، دستگاه های تمام رخ متعادل کننده فشار زمین و یا دستگاه های حفاری تونل مانند TBM که در زمین های سست به کار می روند انجام شود. ضمنا می توان از فرآیندهای ژئوتکنیکی شامل زهکشی بوسیله چاه، تزریق دوغ آب سیمان، تزریق بنتونیت یا مواد شیمیایی و منجمد سازی زمین در شرایط استثنائی استفاده نمود که انتخاب فرآیند، تابعی از خصوصیات زمین، میزان رطوبت و به ویژه تجزیه و تحلیل اندازه های دانه های خاک می باشد.

۶-روش حفاری با لوله راهنما

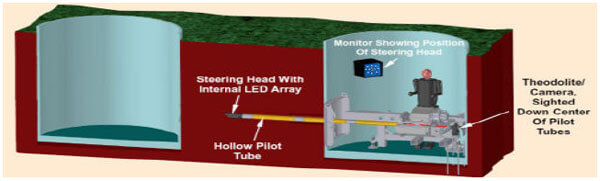

روش حفاری با لوله راهنما، که به روش Pilot Tubing یا Guide Boring Method معروف می باشد، همان لوله گذاری توسط روش حفاری با مته ولی در مسیر مشخص می باشد. که جهت نصب لوله ها با قطرهای کوچک مورد استفاده قرار می گیرد. در این روش حفاری بدون حفر ترانشه، از یک قطعه زاویه یاب برای رسیدن به شیب و مسیر دقیق لوله راهنما (طبق شکل ۸ سمت راست) استفاده می گردد.

شکل ۸ : سر هدایت شونده در روش حفاری با لوله راهنما (شکل سمت راست)- اجرای لوله سفالی با روش حفاری با لوله راهنما (شکل سمت چپ)

مراحل اجرای روش حفاری با لوله راهنما، به شرح ذیل می باشد:

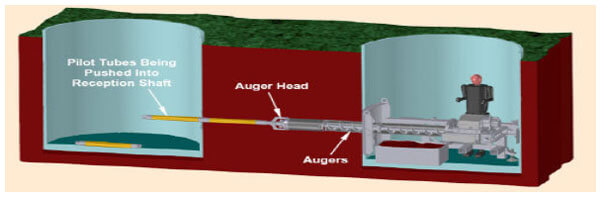

مرحله اول) مطابق شکل ۱-۹ ، از شاسی های جک زنی برای فرستادن لوله راه نما به سمت شفت دریافت، استفاده می کنند. در لبه ی جلویی لوله راهنما، یک سر هدایت شونده نصب شده است که وظیفه آن زاویه یابی جهت دستیابی به مسیر دقیق و شیب مورد نظر می باشد. سر هدایت شونده شامل یک چراغ منور با برد زیاد برای نشان دادن نقاط جلویی می باشد. دوربین تعبیه شده در سیستم هدایت شونده، اهداف را ثبت نموده و همزمان اپراتور بر روی مانیتور آن اطلاعات را چک می کند.

مرحله دوم) مطابق شکل ۲-۹ ، پس از رسیدن لوله راهنما به شفت دریافت، در شفت ارسال مته بزرگ حفاری به قطر مورد نیاز به انتهای لوله راهنما متصل می شود و همانند روش حفاری با مته، عملیات ایجاد حفره در راستای مسیر لوله راهنما که قبلا ایجاده شده بود اجرا می گردد. همواره مواد حاصل از حفاری توسط مته حلزونی شکل، از مسیر حفاری به شفت ارسال انتقال می یابد.

مرحله سوم) مطابق شکل ۳-۹ ، در این مرحله پس از رسیدن مته حفاری به شفت دریافت، از انتهای مته در محل شفت ارسال، عملیات اضافه کردن سگمنت های لوله با خروج مته از حفره شروع می گردد. و در صورت نیاز به کیسینگ گذاری، معمولا کیسینگی با قطر ۲۰ میلیمتر بیشتر از لوله به کار می رود.

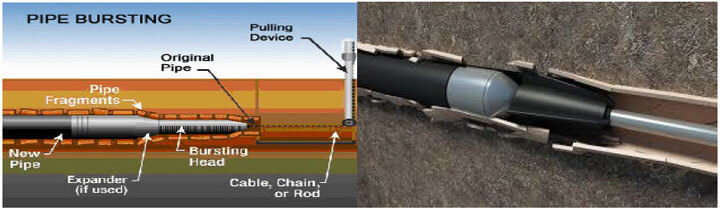

۷-روش شکافتن لوله

روش حفاری شکافتن لوله یا Pipe Bursting ، روشی مناسب که برای جایگزینی لوله های مدفون قدیمی با لوله هایی هم اندازه یا بزرگتر از آن کاربرد دارد و در اواخر دهه ۷۰ میلادی توسط شرکت گاز بریتانیا اختراع و ثبت شد و طی دهه های بعدی در سرتاسر جهان، مورد استفاده قرار گرفت.

شکل ۱۰ : شماتیک کلی اجرای لوله با روش Pipe Bursting(شکل سمت چپ) و نحوه جای گذاری لوله جدید در مسیر لوله خردشده قدیمی (شکل سمت راست)

مطابق شکل ۱۰، در روش حفاری شکافتن لوله، ابتدا کابل یا میله ای از یک سر لوله قدیمی مدفون در زمین، وارد لوله و از طرف دیگر لوله، کابل خارج می گردد. سپس به سر آزاد کابل، کلاهک مخرب و لوله جدید متصل می شود. در این زمان، کابل کشیده شده و به دنبال آن، همزمان با ترکاندن جداره لوله قدیمی، لوله جدید وارد لوله قدیمی شده، و در نهایت لوله جدید ( از جنس لوله های پلی اتیلن و یا لوله های پی وی سی انعطاف پذیر) در مسیر جایگزین می گردد. دستگاه مذکور می تواند لوله های قدیمی ساخته شده از سرامیک، آزبست، چدن، پلاستیک و یا سیمانی را در هم شکسته و متلاشی کرده و در حال حرکت به سمت جلو، قطعات خرد شده به اطراف رانده می شود. برای نیروی کششی مورد نیاز، یک دستگاه در ابتدای کابل، حرکت کابل در مسیر لوله قدیمی را تضمین می کند. همواره از شفت های کنترلی ابتدا و انتها برای لوله گذاری استفاده می گردد. از روش مذکور می توان برای جایگزینی لوله در حالت جایگزینی لوله جدید در صورت اختلال در لوله قدیمی، جایگزینی لوله جدید در صورت انحراف و ترک در لوله موجود، جایگزینی لوله جدید در صورت نشست قسمت هایی از لوله موجود استفاده کرد.

۸-روش پایپ جکینگ

این روش اولین بار در اواخر قرن نوزدهم میلادی به کار گرفته شد. بین سال های میلادی ۱۹۵۰ تا ۱۹۶۰، قابلیت های جدیدی در زمینه تکنولوژی پایپ جکینگ توسط شرکت های اروپایی و ژاپنی مطرح گردید، از جمله افزایش طول لوله گذاری، ارتقاء نحوه اجرا، دقت لوله گذاری، بهبود حفاری و… را می توان نام برد. در شکل زیر، شماتیک کلی نحوه اجرا و تجهیزات مورد نیاز برای عملیات لوله گذاری به روش پایپ جکینگ نشان داده شده است.

مطابق شکل فوق جهت لوله گذاری با استفاده از این شیوه، ابتدا در شفت ارسال یک جک هیدرولیکی در تراز لوله با پشت بند ترجیحا بتنی، نصب می گردد. سپس نیروی جک از طریق انتقال در جدار لوله ها، به محل حفاری انتقال می یابد. ابعاد و نحوه ساخت شفت ها بر اساس نیازهای خاص هر مسیر تغییر می کند و در این میان، مسائل اقتصادی، عامل کلیدی در ساخت شفت ها محسوب می گردد. شیوه های حفاری مکانیکی در مقایسه با حفاری دستی عمدتاً به شفت های بزرگتری نیاز دارند، در عین حال شرایط محیطی و ترافیکی یکی از مهمترین عوامل در تعیین ابعاد شفت ارسال می باشند، که با به کارگیری دستگاه هایی با قابلیت تغییر طول شاسی اصلی، جهت رانش لوله با طول های مختلف، می توان این مشکل را مرتفع نمود. پس از رانش پیشران حفاری مکانیکی و یا دستی از شفت ارسال، درون خاک، لوله های بعدی از طریق فشار جک از محل شفت ارسال، به مسیر اضافه می گردند.

شکل زیر اجرای لوله با روش پایپ جکینگ در شهر ماکون از ایالات میسوری را نشان میدهد.

لوله های مصرفی در تکنولوژی پایپ جکینگ، بایستی علاوه بر تحمل فشار حلقوی، در برابر انتقال نیروی افقی رانشی جک نیز، مناسب باشند و اصولا از لوله های بتنی، فولادی و بتن پلیمری مخصوص استفاده می گردد. براساس تحقیقات، کوچکترین قطر لوله برای اجرا در این روش، لوله به قطر ۴۲ اینچ می باشد. ضمنا برای کنترل مسیر و زاویه لوله گذاری، می توان از اشعه لیزر استفاده گردد.

انتخاب مناسب ترین و اقتصادی ترین روش لوله گذاری بدون حفر ترانشه از میان هشت تکنولوژی لوله گذاری بدون حفر ترانشه بررسی شده در این مقاله، به طور طبیعی نیازمند حضور مهندسین با تجربه و استفاده از تجریبات پروژه های اجرا شده و استفاده از نرم افزارهای جامع ارزیابی در این زمینه می باشد. باتوجه به آن که برخی از روش های لوله گذاری بدون حفر ترانشه نیازمند به تجهیزات خاص و گران قیمت برای اجرا نمی باشند می توان این تکنولوژی های لوله گذاری را بیشتر در ایران توسعه داد. براساس تحقیقات صورت پذیرفته قبلی، تکنولوژی های لوله گذاری بدون حفر ترانشه، روش به نسبت گران تری نسبت به روش معمولی و سنتی است. البته اگر فقط هزینه های مستقیم در نظر گرفته شود. با این حال، این روش مزایای زیادی را برای هزینه های اجتماعی و زیست محیطی مانند تاخیر ترافیکی، سر و صدا و از دست دادن درآمد کسب و کار منطقه ای در نظر گرفته است.

شرکت نشاگستر پردیس یکی از اولین تولید کنندگان لوله دوجداره پلی اتیلن و لوله پلی اتیلنی کاروگیت دار در ایران است که از سال 1377 فعالیت خود را آغاز کرده است. شما میتوانید برای دریافت مشاوره و قیمت این محصولات با شماره 22358474-021 تماس حاصل کنید.