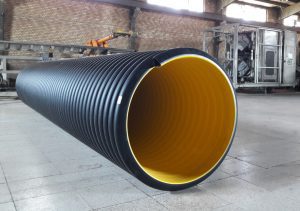

لوله کاروگیت اسپیرال

- خانه

- لوله کاروگیت اسپیرال

لوله کاروگیت اسپیرال

لوله اسپیرال پلی اتیلنی تولید شده به روش کاروگیت-اسپیرال نوع پیشرفته و پیچیده تر لوله های کاروگیت می باشد. در خط تولید لوله کاروگیت به لحاظ بالا بودن وزن و هزینه های قالب و متعلقات خط تولید، روش نوینی تحت عنوان تولید به روش اسپیرال ابداع شد. در روش تولید اسپیرال پروفیل های تشکیل دهنده دیواره دوجداره لوله به صورت مستطیل شکل (رو صاف – تو صاف) ساخته می شود. با توجه به اهمیت بهینه بودن وزن واحد طول لوله ها و امکان رقابتی بودن محصول تولید شده در سایزهای بالاتر یعنی از 800 تا 2500 میلیمتر، متخصصین شرکت نشاگسترپردیس تغییراتی را در شکل پروفیل دیواره لوله ایجاد نمودند و باعث شد علاوه بر پاس کردن حدود مجاز استانداردهایی مانند INSO 9116 برای لوله های دوجداره با دیواره ساختمند، وزن واحد طول لوله بهینه تر شود.

مزایای لوله پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت اسپیرال

لولههای اسپیرال کاروگیت به لولههایی قطور از جنس پلی اتیلن گفته میشود که در سایزهای 8۰۰ الی ۲5۰۰ میلیمتر تولید میگردند. لولههای اسپیرال کاروگیت عمده ترین تولیدات لولههای قطور کاروگیت را به خود اختصاص می دهند. روش تولید لولههای اسپیرال کاروگیت با لولههای کاروگیت مقداری متفاوت است و این به جهت نوع و اندازه قالبهای لولههای کاروگیت می باشد. لولههای اسپیرال کاروگیت را می توان در سایزهای زیر و در فشارهای کاری16 کیلو نیوتن بر مترمربع ,۳۱٫۵ کیلو نیوتن بر مترمربع و ۶۴ کیلو نیوتن بر مترمربع تولید و عرضه نمود.

- به دلیل ساختمند بودن لولههای پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت-اسپیرال نسبت به لولههای تک جداره در مقاومت حلقوی برابر دارای وزن واحد طول کمتری می باشند.

- توانایی در تولید این نوع لوله ( لولههای پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت-اسپیرال ) بر اساس هر یک از استاندارد های INSO 9116 ، ASTM F 984 ، EN 13478 ، DIN 16961

- به دلیل وزن کمتر، هزینه اولیه و ثانویه ( نصب و بارگیری) کمتر( لولههای پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت اسپیرال)

- توانایی و امکان تولید جداره داخلی و خارجی در رنگ های مختلف در لولههای پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت اسپیرال (داخلی روشن تر امکان کنترل و ویدیو گرافی بهتر )

- سرعت تولید بالا (لولههای پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت اسپیرال )

- قابلیت تولید تا سایز ۲۵۰۰ (لولههای پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت اسپیرال )

- تولید لولههای پلی اتیلن دوجداره فاضلابی ثقلی از نوع کاروگیت اسپیرال تنها نیازمند یک نوع مواد اولیه از نوع پلی اتیلن میباشد در حالی که در لولههای کورتیوب علاوه بر پلی اتیلن از پلی پروپیلن نیز استفاده میشود.

- با توجه به ساختار این نوع لولهها، تنش تحمل شده بیشتر از نوع برشی بوده و بر خلاف لولههای دیگر که تنش از نوع پوسته ایی است، در برابر آزمون ضربه مقاومت بیشتری دارند.

- ۱۰۰ درصد قابلیت بازیافت داشته و به محیط زیست آسیب نمی رساند .

- لولههای اسپیرال کاروگیت همانطور که از نامشان پیداست به صورت اسپیرال یا مارپیچ تولید می گردند به این صورت که اکسترودر تعریف شده در ابتدای خط با توجه به سایز لوله مقدار پروفیل با سایزی معین تولید میکند و این پروفیلها پس از گذراندن مراحلی توسط یک دستگاه میانی به یکدیگر چسبانده شده و لایه داخلی نیز بر روی آن قرار میگیرد. این لولهها عموما به صورت جوشی تولید میگردند که از دوام و آببندی بالایی نیز برخوردارند.

- ضخامت بیشتر در ناحیه بدنه داخلی نسبت به انواع کاروگیت معمولی

- ضخامت بیشتر در ناحیه پروفیلهای سطح خارجی

- اطمینان بالاتر در قسمت اتصالات از نظر آب بندی

آزمونهای تولید لوله پلی اتیلن اسپیرال:

- شاخص جریان مذاب ( استاندارد ملی 1-6980 )

- تعیین چگالی ( استاندارد ملی 1-7090 )

- تست کشش درز ( ISO 13262 )

- اندازه گیری ابعاد و بررسی ظاهری لوله ( استاندارد ملی 2412 )

- آزمایش القاء اکسایش I.T ( استاندارد ملی 6-7186 )

- آزمون سفتی حلقوی لوله ها ( استاندارد ملی 11436 )

- آزمون انعطاف پذیری حلقوی ( استاندارد ملی 10607 )

مزیت بهره مندی از لوله اسپیرال

لولههای اسپیرال از خواص و ویژگی های مکانیکی و حرکتی بالایی برخوردار هستند. بنابراین گزینه خوبی برای استفاده در صنایع نفت و گاز می باشند. لوله اسپیرال با حفظ ابعاد یکسان تولید شده و از یکنواختی مطلوبی برخوردار است. یکنواختی لوله از پارامترهای مهم در صنایع نفت و گاز می باشد. گزینه مقرون به صرفه ای هستند و می توانند صرفه جویی اقتصادی را به همراه داشته باشند. ممکن است گاهی در زمان نصب نیاز به اقداماتی همچون خم کاری داشته باشیم. لوله اسپیرال قابلیت خم کاری دارد و می تواند تامین کننده نیاز صنایع باشد. لوله اسپیرال برای تولید و ساخت تحت تاثیر عوامل مختلف همچون درزجوش و نورد ورق قرار می گیرند و همین موضوع مقاومت آن ها را در برابر شرایط و تنش های مختلف افزایش می دهد. این لولهها در برابر شکست و ترک، مقاومت و استحکام مناسبی دارد. تولید و فرآیند ساخت اسپیرال با حفظ انعطاف پذیری لوله انجام می شود. در واقع از یک ورق با عرض ثابت می توان لولههایی با قطرهای گوناگون تولید کرد. همچنین می توان ورق هایی با عرض گوناگون را برای تولید لولههایی با قطر یکسان مورد استفاده قرار داد.

شاخص جریان مذاب

آزمون شاخص جریان مذاب سرعت جریان ذوب مواد در دما و زمان ثابت اندازه گیری می شود. تا از نتایج حاصل چگونگی رفتار مواد در داخل اکسترودر بررسی شود. این آزمون برای مواد اولیه (جهت تایید کیفیت مواد) و نیز بر روی محصول انجام می شود.

تست کشش درز

با استفاده از دستگاههای تخصصی آزمایشگاهی، خواص مکانیکی لوله های پلی اتیلن، از جمله حداکثر استحکام در برابر بار خارجی، میزان تغییر طول در نقطه پارگی، تعیین ضریب الاستیسیته و میزان خمش تحت اثر بارهای سه نقطه ای را می توان اندازه گیری کرد.

اندازه گیری ابعاد و بررسی ظاهری لوله

لوله های پلی اتیلن باید عاری از هرگونه ناصافی (داخلی و سطحی) و خلل و فرج عمیق باشند. فرورفتگی های جزئی به شرط آنکه ضخامت را تا کمتر از حد مجاز کاهش ندهند مجاز هستند. تعیین دقیق ضخامت جداره لوله، با استفاده از کولیس های کالیبره در مقطع برش و ضخامت سنج اولتراسونیک در طول یک شاخه لوله و قطر خارجی لوله با استفاده از نوارهای فلزی مدرج (سیکرومتر) و در طول یک شاخه از لوله، اندازه گیری می شود.

کاربردهای دیگر لوله های کاروگیت اسپیرال

ساخت لوله دوجداره پلی اتیلن به روش کاروگیت اسپیرال و اسپیرال در قطرهای داخلی بالاتر از 800 میلیمتر تا 2500 میلیمتر این امکان را می دهد تا از این نوع لوله ها در ساخت مخازن ذخیره آب و اسید بتوان استفاده کرد. همچنین متخصصین شرکت نشاگسترپردیس با ایجاد کاربری های مختلف دیگر از این لوله ها در جهت ساخت سپتیک تانک و منهول و پکیج های تصفیه فاضلاب، کاربردهای این نوع لوله را افزایش داده اند. به طوریکه در مقایسه با انواع فلزی و بتنی مخازن مشابه دارای دوام بیشتر و وزن کمتر می باشد. همچنین قابل ذکر است که این مخازن هم به صورت دفنی در زیر سطح زمین و هم به صورت روزمینی طراحی و ساخته می شوند.

تولید یک مرحله ای لوله اسپیرال کاروگیت

کاهش هزینه ماشین الات و کارگاه ، کاهش میزان مصرف برق ، سادگی و سرعت استارت خط، ضایعات کمتر و یکنواختی کیفیت از مزایای سیستم طرح تولید یک مرحله ای لوله اسپیرال کاروگیت می باشد . استفاده از لوله های پلی اتیلن دو جداره در دنیای امروز به دلیل مقاومت بالای ناشی از فاصله جدار بالایی و پایینی دیواره لوله و قیمت بسیار پایین نسبت به سایز و مقاومت قابل تحمل آن و همچنین عمر بسیار طولانی ناشی از جنس پلی اتیلن در حال گسترش و کارخانه های تولید این نوع لوله رو به افزایش است .

روش تولید لوله های پلی اتیلن اسپیرال و اسپیرال کارو گیت با روش سنتی و معایب این روش

لوله های پلی اتیلن که با روش اسپیرال یا حلزونی تولید می شوند شامل دو بخش می باشند که بخش اول کار ساخت یک پروفیل چهار ضلعی را به عهده داشته و بخش دوم پیچش پروفیل دور یک قالب به صورت اسپیرال و جوش فاصله بین پروفیل ها بوسیله پلی اتیلن است .

در بخش اول (تولید پروفیل) که خود به اندازه یک خط تولید لوله تک جداره است باید عمود بر بخش دوم قرار گیرد و این حالت L بودن علاوه بر طول زیاد باعث نیاز به فضای بسیار بیشتر از طول خط و در واقع هدر رفتن بخشی از فضای کار خانه می شود . تعداد ماشین آلات زیاد و در نتیجه قیمت خط تولید بالا ، هزینه نگهداری و استهلاک زیاد ، مصرف برق بالا به دلیل تعداد بخش ها و عدم استفاده بهینه از آنها ،ضایعات خط در زمان استارت و همچنین در طول تولید (به دلیل طولانی بودن خط) زیاد ،استارت بسیار مشکل و زمان بر ،غیر یکنواخت بودن کیفیت تولید در سرعت بسیار بالا و نیز برای کنترل هر بخش نیاز به یک اپراتور و در کل به دو اپراتور (به جز کارگران ساده )برای کل خط از معایب دیگر این روش می باشند .

روش تولید لوله های پلی اتیلن اسپیرال و اسپیرال کارو گیت با روش یک مرحلهای

بخش خنک کننده

دلیل اصلی طولانی بودن خط تولید و مخصوصا بخش اول آن نیاز به خنک کردن پروفیل است و در روش سنتی پروفیل وارد یک حمام اسپری شده و از بیرون خنک می شود و اگر دیوراه را چندین لایه بهم چسبیده با ضخامت کم در نظر بگیریم در این حالت لایه زیرین سطح حرارت خود را با سطح لوله تقسیم و بخشی از حرارت به سطح انتقال و لایه بعدی نیز حرارت خود را با لایه زیر سطحی تقسم کرده و این عمل تا مغز لوله ادامه پیدا

می کند . واضح است که زمان بسیار زیادی طول خواهد کشید تا مغز لوله نیز سرد شود پس نیاز به طول بسیار زیادی برای خنک کاری احساس می شود .روش استفاده شده در این طرح که علاوه بر خنک کاری سطح خارجی ، سطح داخلی نیز با اب خنک می شود و در نتیجه ضخامت موجود که باید سرد شود به نصف کاهش پیدا کرده و زمان خنک شدن چهار برابر سریعتر می شود . پلی اتیلن رسانای خوبی نیست و زمان زیادی طول خواهد کشید که حرارت از مغز لوله به سطح خارجی منتقل شود، اما در روش جدید به دلیل کم شدن ضخامت در این زمان نیز صرفه جویی شده است .

قالب درونی

در روش سنتی در بخش دای هد یک پروفیل چهار ضلعی با ابعادی بزرگتر از ابعاد مورد نظر تولید و با کشیدگی به ابعاد مورد نظر می رسد و در همین لحظه وارد حمام وکیوم شده و فشار منفی وکیوم شکل پروفیل را حفظ و همزمان آنرا با آب خنک می کند .در سرعت های بالا وکیوم همیشه توانایی حفظ شکل را نداشته و تغییر شکل ایجاد می شود .

در این طرح استفاده از یک قالب داخلی بجای استفاده از قالب خارجی وکیوم برای شکل دهی به پروفیل و قالب داخلی به اندازه داخل پروفیل مورد نظر می باشد و در نتیجه پروفیل اولیه که سایزی بیشتر دارد با کشیده شدن به سایز مورد نظر رسیده به روی قالب داخلی حرکت می کند ، بنابراین دیگر نیازی به وکیوم و خنک کردن سریع همزمان با وکیوم (که به درستی اتفاق نمی افتد) نیست و با بالا رفتن سرعت تولید با وجود قالب داخلی هیچ اتفاق بدی برای شکل پروفیل نمی افتد . همچنین قالب داخلی را می توان به صورت خمیده ساخت و در نتیجه پروفیل به صورت خمیده تولید می شود و دیگر نیازی به صرف انرژی برای خم کردن آن نیست که این کار در روش های قدیمی غیر ممکن است و همینطور به دلیل خم بودن پروفیل تغییر شکلی که در سیستم قبلی بر اثر خم کردن پروفیل مستقیم به وجود می آید در این سیستم اتفاق نمی افتد و در نتیجه تولیدی همراه با سرعت بالاتر خواهیم داشت .

تولید پروفیل یکجا

در سیستم قدیمی به دلیل وجود حمام وکیوم و حمام اسپری ،اکسترودر تولید پروفیل بسیار دور از قسمت دوم است در طرح جدید به دلیل توانایی جای دادن بخش خنک کننده در زیر قسمت جمع کن این امکان فراهم شده که تولید پروفیل دقیقا کنار قالب جمع کن قرار گیرد و در نتیجه امکان استفاده از خود اکسترودر در جوش به صورت دو منظوره برای جوش پروفیل ها و برای تولید خود پروفیل فراهم شده که این کار مزیت هایی در بر خواهد داشت .